PMMA-Spritzgussverfahren

PMMA-Spritzgussverfahren

Acryl, sein chemischer Name heißt Polymethylmethacrylat (PMMA auf Englisch). Aufgrund der Unzulänglichkeiten der PMMA-Oberflächenhärte ist gering, leicht zu kratzen, geringe Schlagzähigkeit, schlechte Formfließfähigkeit usw., die Modifikation von PMMA trat nacheinander auf. Wie die Copolymerisation von Methylmethacrylat mit Styrol und Butadien, das Mischen von PMMA und PC und so weiter.

Der Verlauf von PMMA ist schlechter als bei PS und ABS, und die Schmelzviskosität reagiert empfindlicher auf Temperaturänderungen. Während des Formprozesses wird die Schmelzeviskosität hauptsächlich durch die Einspritztemperatur verändert. PMMA ist ein amorphes Polymer mit einer Schmelztemperatur von mehr als 160 °C und einer Zersetzungstemperatur von 270 °C.

1. Kunststoffverarbeitung

PMMA hat eine gewisse Wasseraufnahme mit einer Wasseraufnahmerate von 0,3-0,4%, und Spritzguss muss eine Luftfeuchtigkeit unter 0,1% haben, normalerweise 0,04%. Die Anwesenheit von Wasser verursacht Blasen, Gaslinien und eine verringerte Transparenz in der Schmelze. Es muss also getrocknet werden. Die Trocknungstemperatur beträgt 80-90 ° C und die Zeit beträgt mehr als 3 Stunden. Recycelte Materialien können teilweise zu 100 % verwendet werden. Die tatsächliche Menge hängt von den Qualitätsanforderungen ab, in der Regel über 30%. Recycelte Materialien sollten Verschmutzungen vermeiden, da sie sonst die Transparenz und die Eigenschaften des Endprodukts beeinträchtigen.

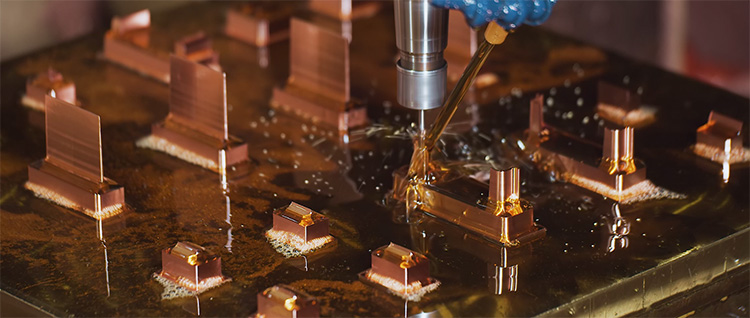

2. Spritzenmaschine wählen

PMMA stellt keine besonderen Anforderungen an Spritzgießmaschinen. Aufgrund seiner hohen Schmelzviskosität sind eine tiefere Schraubennut und ein Düsenloch mit größerem Durchmesser erforderlich. Ist die Festigkeit des Produkts höher, sollte für die Tieftemperaturplastifizierung eine Schnecke mit einem größeren Längen-Durchmesser-Verhältnis verwendet werden. Außerdem muss PMMA in einem Trockentrichter gelagert werden.

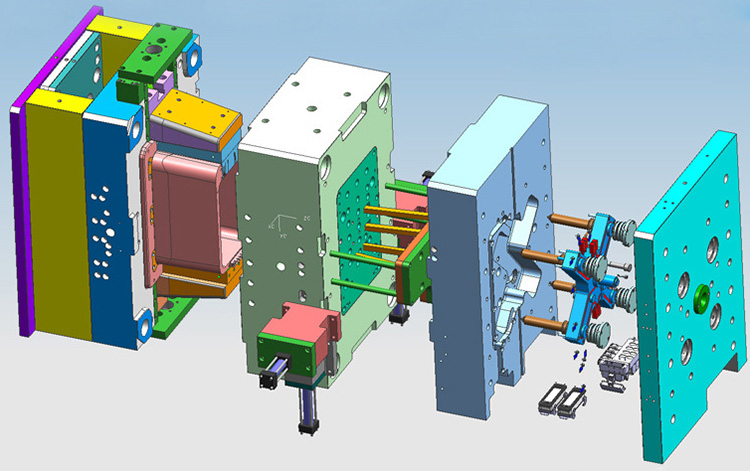

3. Form- und Angussdesign

Die Werkzeugtemperatur kann 60℃-80℃ betragen, der Durchmesser des Angusses sollte dem Innenkegel entsprechen, der beste Winkel beträgt 5° bis 7°, wenn Sie 4 mm oder mehr injizieren möchten, sollte der Winkel 7° betragen und die Der Angussdurchmesser kann 8 bis 10 mm erreichen, die Gesamtlänge des Angusses sollte 50 mm nicht überschreiten. Bei Produkten mit einer Wandstärke von weniger als 4 mm sollte der Durchmesser der Kufe 6-8 mm betragen. Bei Produkten mit einer Wandstärke von mehr als 4 mm sollte der Laufdurchmesser 8-12 mm betragen. Diagonale, fächerförmige und tafelförmige Angusstiefe sollte 0,7 bis 0,9 t betragen (t ist die Dicke der Produktwand) und der Durchmesser des Nadelangusses sollte 0,8 bis 2 mm betragen; kleinere Größe sollte für niedrige Viskosität verwendet werden.

Die gemeinsamen Entlüftungslöcher haben eine Tiefe von weniger als 0,05 und eine Breite von 6 mm. Der Entformungswinkel liegt im Kavitätenteil zwischen 30'-1° und 35'-1°30°.

4. Schmelztemperatur

Es kann durch Lufteinblasmethode gemessen werden: im Bereich von 210°C bis 270°C, abhängig von den Angaben des Lieferanten.

Ziehen Sie den Rücksitz zurück, lassen Sie die Düse der Spritzgussmaschine die Angussbuchse verlassen und führen Sie dann manuell das Plastifizierungsspritzgießen durch, das Luftspritzguss ist.

5. Injektionstemperatur

Schnelles Einspritzen kann verwendet werden, aber um hohe innere Spannungen zu vermeiden, ist es ratsam, mehrstufiges Einspritzen zu verwenden, wie z. B. langsam-schnell-langsam usw. Verwenden Sie beim Einspritzen dicker Teile eine langsame Geschwindigkeit.

6. Aufenthaltszeit

Bei einer Temperatur von 260 °C sollte die Verweilzeit 10 Minuten nicht überschreiten, bei einer Temperatur von 270 °C sollte die Verweilzeit 8 Minuten nicht überschreiten.

STICHWORTE : Formteil Spritzguss Schimmel